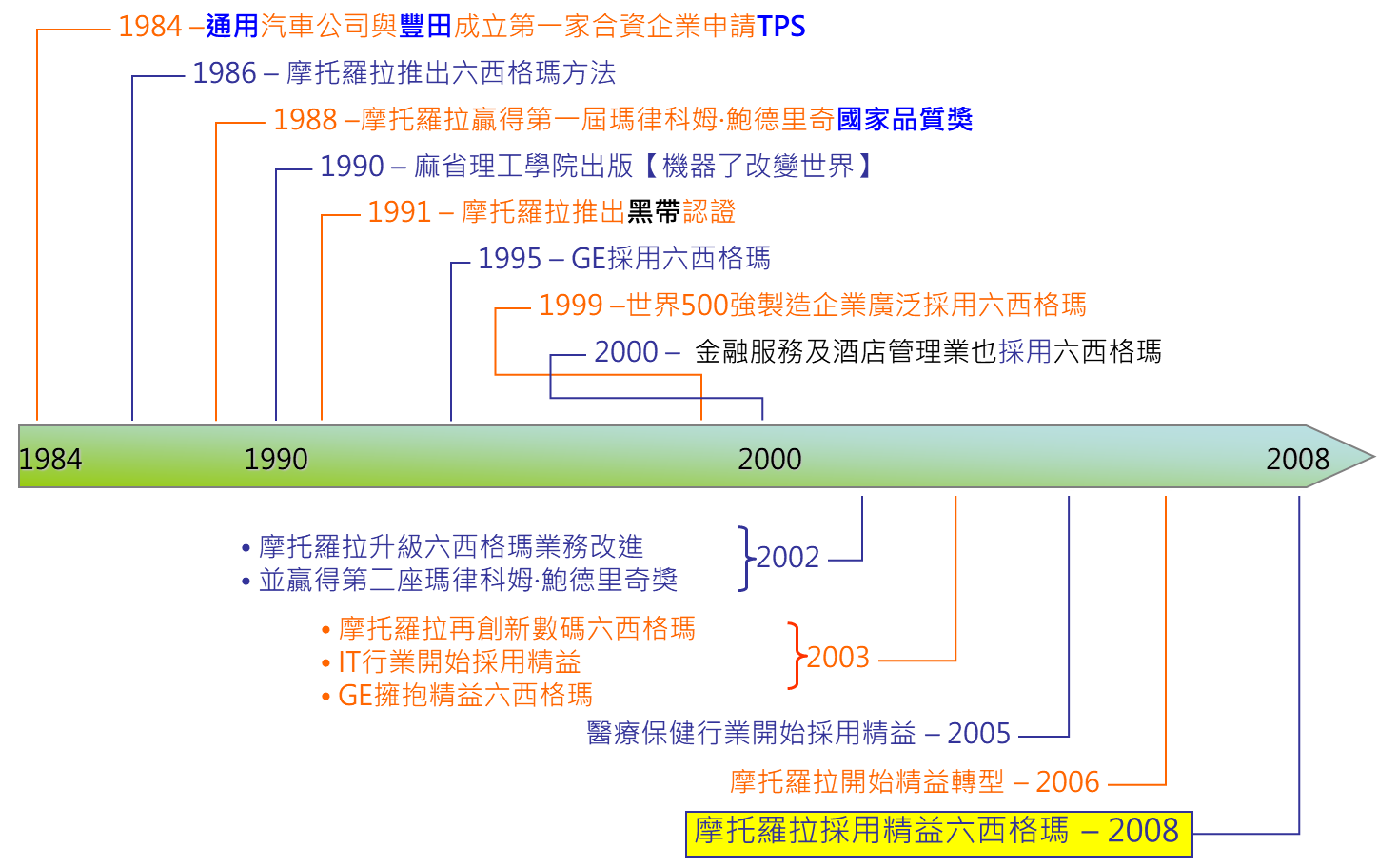

六西格玛发展史

![]()

20世纪70年代,摩托罗拉突然发现它无法在消费产品市场跟日本企业竞争,Art Sundry就此提出了一句著名的批评「我们的质量发臭」。摩托罗拉的改革流程必须加速。

20世纪80年代,摩托罗拉推出4点计划:全球竞争力;参与管理;质量改进;摩托罗拉培训和教育中心。

通过推广10倍质量改善和于1984年设立摩托罗拉生产学院(后来改名为摩托罗拉管理学院),摩托罗拉发现还是缺乏一种共同的尺度来分享和比较改进运动,直至史密斯在1985年呈现六西格玛概念给时任总裁高尔文(Bob.Galvin)。

说到六西格玛,就不能忽略一个人物:Bill.Smith(比尔·史密斯)。比尔·史密斯是个关键而又被媒体忽略的六西格玛创新者。具备接近35年工程和质量工作经验的他在1980年代进入摩托罗拉服务,受雇为一名高级质量工程师效力于地上流动产品部门,他在1990年代初病死于心脏病发作。史密斯被尊称为「六西格玛之父」。

精益生产发展史

丰田思想的确立,让丰田佐吉在20世纪之交创立了精益生产法。例如,在织布机的纺织工厂中,当线头断掉的时候,就产生了需要自动化的萌芽。丰田对于JIT系统的探索,起源于1934年,当时丰田从纺织企业转型,生产了第一辆汽车。丰田喜一郎作为丰田汽车集团的创始人,领导了引擎铸造工作,并发现了生产中的许多问题。他认为应该停止修复错误投入的大量时间,改善生产流程。1936年,丰田从日本政府赢得了第一个卡车订单,生产流程又遇到了新的问题,他逐渐发展了"改善法",提高了产量。

二战后,日本经济的发展低迷,主要精力集中于大规模生产,在经济发展初期,主要问题是如何通过经济规模降低成本。当大野耐一参观了美国的超市后,他意识到,工时制度不应该受到销售额和生产目标的束缚。根据丰田当时的经济状况,应该避免生产过剩,因此出现了拉动生产的概念(有别于根据目标绩效的「推动生产」),拉动生产的主要目的是重视生产时长。

丰田的大野耐一让这些方法付诸生产,他根据当时现有的内部生产理论,传播他自身的理论,从而产生了今天的丰田生产系统 (TPS)。主要就是TPS本身,而不包括很多企业方法,让精益生产得以发展。 诺曼·波迪克在《福特的前世今生》中是这样写的:「1980年,我刚刚接触到准时制生产(JIT)和丰田生产系统的概念,然后,我有机会目睹了丰田的现状,参观了四个最大的生产订单之一,在那里我认识了大野耐一先生,他是系统的创立者。当我们狂轰乱炸式地提问是什么引发他创立了该系统时,他只是笑笑,说他都是从亨利·福特的书中学到的。" TPS系统的规模、严格和持续学习法,让它成为了精益生产法的核心。