精益生产源于20世纪六、七十年代早期的丰田生产方式,在丰田经过多年不懈的努力取得巨大成功之后,美国研究机构对丰田生产方式进行研究分析之后提炼出了这种生产方式的精髓,那就是精益生产。

精益生产认为任何生产过程中都存在着各种各样的浪费,必须从顾客的角度出发,应用价值流的分析方法,分析并且去除一切不增加价值的流程。精益思想包括一系列支持方法与技术,包括利用广告牌拉动的准时生产(JIT——Just In Time)、全面生产维护(TPM— Total Productive Maintenance)、5S管理法、防错法、快速换模、生产线约束理论、价值分析理论等。由于它引人国内的时间早于六西格玛,人们对精益生产的了解还是比较多的。

六西格玛管理

六西格玛首先于20世纪80年代中期在摩托罗拉公司取得成功应用,此后GE也开始实施六西格玛,并取得了显著的成效。此后它更是扩展到很多著名的大公司,如今,国内很多公司也对六西格玛有了较多的了解。

六西格玛管理建立在科学的统计理论基础上,它包括两个组成部分,即六西格玛设计DFSS和六西格玛改进。它一般采用项目管理的方式,采用DMAIC流程分析技术——定义(define)、测量(measure)、分析(analyze)、改进(improve)、控制(control)来实现产品和服务质量的持续改进。

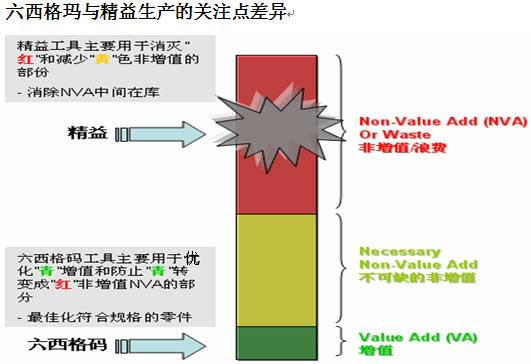

我们从多个构面将精实生产与六西格玛这两种方法论的主要差异,整理出来让大家在学习及应用上作为参考。

比较要项 | Lean | Six Sigma |

直接目标 | (1)消除一切浪费,降低成本 | (1)消除变量,增加价值、 |

关注焦点 | 价值流、问题、工具方法、5S现场管理、准时生产、快速换模、Kanban、基础IE、并行工程、目视管理、自动化、平准化、TPM、约束理论、持续改进、面向可制造性/可装配性设计、价值工程和标准化作业等。 | 分层法、散布图、排列图、因果图、关联图、系统图、亲和图、矩阵图、短阵数据分析法、过程决策程序图、SIPOC图、QFD、FMEA、DOE、SPC、测量系统分析、方差分析和平衡记分卡等 |

特点 | (1)工具软性、但很有效、(2)注重柔性、灵活性,迅速、(3)强调节流 | (1)工具精良,功能强大、(2)注重系统性,规范化、(3)强调开源 |

工作方式 | 自上而下推动,线外控制 | 自上而下推动,线外与在线控制结合 |

主要效果 | (1)减少一切浪费(包含库存,缺陷等)、(2)优化流程,缩短交货期、(3)提高生产率、(4)降低成本,改善资本投入 | (1)减少变异,统一产出、(2)消除缺陷,改进质量、(3)增加顾客价值,提高利润、(4)顾客满意与忠诚 |

长处 | (1)持续的全面创新和变革、(2)强调连续流动和拉动、(3)与相关利益体全面合作关系、4)整体优化,追求尽善尽美、(5)见效快 | (1)应用大量统计工具,精确界定问题、(2)流程彻底改进和设计、(3)追求完美和精益求精(持续改进) |

不足 | (1)过多依赖经验管理,缺乏定量分析、(2)对波动处理不力,难以「精益」、3)疏于人才培训和系统方法整合、(4)急功近利,出现「非精益化」反弹 | (1)无法提高流程周转速度、(2)不鼓励创新和变革 |

噵入时机 | 如果一个工厂的基础比较差,流程不顺,这种条件下用精益是非常有效的,见效也快,可以使工厂在短时间内面貌一新,生产效率提高。 | 当一个工厂的流程顺畅了以后,就需要关注产品的质量的,这时候就需要DMAIC,DMAIC可以帮助一个企业找到关键问题,并从关键问题着手解决,在现有产品生产的流程的基础上提高产品质量,最终提高客户满意度。 |

应用领域 | 精益是对已有流程的改进。倾向于流程。 | 六西格玛则是对流程/产品/服务的改进。六西格玛又分DMAIC和DFSS。DMAIC是对已有流程/产品的改进,而DFSS则是倾向于在设计时间就引入六西格玛,从而使新产品/新流程具备六西格玛的质量。 |