精益生產

精益生產源於20世紀六、七十年代早期的豐田生產方式,在豐田經過多年不懈的努力取得巨大成功之後,美國研究機構對豐田生產方式進行研究分析之後提煉出了這種生產方式的精髓,那就是精益生產。

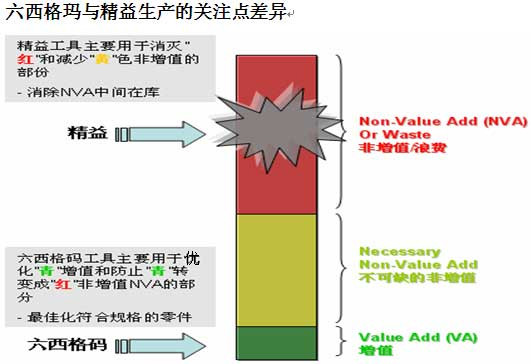

精益生產認為任何生產過程中都存在著各種各樣的浪費,必須從顧客的角度出發,應用價值流的分析方法,分析並且去除一切不增加價值的流程。精益思想包括一系列支持方法與技術,包括利用看板拉動的準時生產(JIT——Just In Time)、全面生產維護(TPM— Total Productive Maintenance)、5S管理法、防錯法、快速換模、生產線約束理論、價值分析理論等。由於它引人國內的時間早於六西格瑪,人們對精益生產的瞭解還是比較多的。

六西格瑪管理

六西格瑪首先於20世紀80年代中期在摩托羅拉公司取得成功應用,此後GE也開始實施六西格瑪,並取得了顯著的成效。此後它更是擴展到很多著名的大公司,如今,國內很多公司也對六西格瑪有了較多的瞭解。

六西格瑪管理建立在科學的統計理論基礎上,它包括兩個組成部分,即六西格瑪設計DFSS和六西格瑪改進。它一般採用項目管理的方式,採用DMAIC流程分析技術——定義(define)、測量(measure)、分析(analyze)、改進(improve)、控制(control)來實現產品和服務質量的持續改進。

我們從多個構面將精實生產與六西格瑪這兩種方法論的主要差異,整理出來讓大家在學習及應用上作為參考。

比較要項 | Lean | Six Sigma |

直接目標 | (1)消除一切浪費,降低成本 | (1)消除變量,增加價值、 |

關注焦點 | 價值流、問題、工具方法、5S現場管理、準時生產、快速換模、Kanban、基礎IE、並行工程、目視管理、自動化、平準化、TPM、約束理論、持續改進、面向可製造性/可裝配性設計、價值工程和標準化作業等。 | 分層法、散布圖、排列圖、因果圖、關聯圖、系統圖、親和圖、矩陣圖、短陣數據分析法、過程決策程序圖、SIPOC圖、QFD、FMEA、DOE、SPC、測量系統分析、方差分析和平衡記分卡等 |

特點 | (1)工具軟性、但很有效、(2)注重柔性、靈活性,迅速、(3)強調節流 | (1)工具精良,功能強大、(2)注重系統性,規範化、(3)強調開源 |

工作方式 | 自上而下推動,線外控制 | 自上而下推動,線外與在線控制結合 |

主要效果 | (1)減少一切浪費(包含庫存,缺陷等)、(2)優化流程,縮短交貨期、(3)提高生產率、(4)降低成本,改善資本投入 | (1)減少變異,統一產出、(2)消除缺陷,改進質量、(3)增加顧客價值,提高利潤、(4)顧客滿意與忠誠 |

長處 | (1)持續的全面創新和變革、(2)強調連續流動和拉動、(3)與相關利益體全面合作關係、4)整體優化,追求盡善盡美、(5)見效快 | (1)應用大量統計工具,精確界定問題、(2)流程徹底改進和設計、(3)追求完美和精益求精(持續改進) |

不足 | (1)過多依賴經驗管理,缺乏定量分析、(2)對波動處理不力,難以「精益」、3)疏於人才培訓和系統方法整合、(4)急功近利,出現「非精益化」反彈 | (1)無法提高流程周轉速度、(2)不鼓勵創新和變革 |

噵入時機 | 如果一個工廠的基礎比較差,流程不順,這種條件下用精益是非常有效的,見效也快,可以使工廠在短時間內面貌一新,生產效率提高。 | 當一個工廠的流程順暢了以後,就需要關注產品的質量的,這時候就需要DMAIC,DMAIC可以幫助一個企業找到關鍵問題,並從關鍵問題著手解決,在現有產品生產的流程的基礎上提高產品質量,最終提高客戶滿意度。 |

應用領域 | 精益是對已有流程的改進。傾向於流程。 | 六西格瑪則是對流程/產品/服務的改進。六西格瑪又分DMAIC和DFSS。DMAIC是對已有流程/產品的改進,而DFSS則是傾向於在設計階段就引入六西格瑪,從而使新產品/新流程具備六西格瑪的品質。 |