基於故障物理的可靠性設計分析方法,原來這麼簡單!

基於故障物理的可靠性

產品的任何故障必然是有特定的工作應力或環境應力引起的某種機理造成的,即故障總是有基本的機械、熱、電和化學等應力作用的過程所導致。故障物理分析法的焦點是關注主要的失效模式,在對有關物理現象及失效機理深入認識和理解的基礎上,利用仿真方法或推導出定量模型進行分析預測。通過了解可能發生的失效模式和機理,發現產品或現有技術中潛在問題,並在問題發生前進行預防。

本文分別介紹基於故障物理的可靠性技術在電子產品和機械產品領域的應用。

電子產品方面

隨着電子技術的高速發展,基於數理統計思想的可靠性分析方式暴露出諸多問題。爲了克服這些問題,自上世紀末開始,包括高校、研究所、企業在內的科研單位開始轉向基於故障物理的思路來開展電子產品的可靠性分析工作。這一思路致力瞭解產品故障的根本原因,從而採取主動措施防止或延緩這些故障的發生,實現產品功能與可靠性設計的融合。目前,基於故障物理的電子設備可靠性分析已在NASA、波音、霍尼韋爾等國際頂尖科研機構中得到廣泛應用。

在故障物理分析方面,美國馬里蘭大學開展較爲深入,CALCE電子產品與系統中心首先提出“基於失效物理的可靠性技術”概念和技術框架。在基於失效物理的可靠性技術基礎理論、可靠性試驗方法、可靠性評價方法和失效物理模型建立等方面取得了較大進展。

由於傳統可靠性預計方法的不準確性及其誤導性,在1996年2月,美國陸軍明文規定停止採用MIL-HDBK-217手冊進行可靠性預計。緊隨其後,通用、英特爾和波音等著名公司,也宣佈將停止採用基於手冊和標準的傳統可靠性預計方法,並開始着力研究更加科學、準確、有效的可靠性預計方法(而國內還在如火如荼的將某標準視爲神物,浪費多少資源,想想都是淚)。2011年,美國發布了相應的國家標準ANSI/VITA 51.2《失效物理可靠性預計》,用於指導基於失效物理模型的可靠性預計。

隨着故障物理分析方法研究的興起與發展,基於故障物理模型進行可靠性預計已成爲電子系統可靠性預測的必然趨勢。基於故障物理的可靠性預計着眼於失效的物理過程以及引起元器件失效或退化的機理,但其需要半導體物理學、材料學、結構學和微電子學等多學科知識,研究難度較大,不易標準化。

機械產品方面

機械產品量化可靠性技術主要就是基於故障物理的可靠性技術,其重點針對機械產品故障模式,如疲勞、磨損、腐蝕等,通過建立應力強度干涉模型或功能失效極限狀態函數分析預計可靠性水平,也是機械產品主要可靠性預計方法。當然,基於故障物理的可靠性分析一般藉助軟件工具來實現。

應力—強度干涉模型

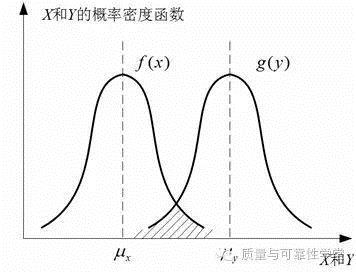

影響機械產品失效的因素可概括爲“應力”和“強度”兩類。應力是引起產品失效的各種因素的統稱,強度是產品抵抗失效發生的各種因素的統稱。機械可靠性理論認爲產品所受的應力小於其強度,就不會發生失效;應力大於強度,則會發生失效。受工作環境、載荷等因素的影響,應力和強度都是服從一定分佈的隨機變量。

圖 應力和強度干涉情況(g為強度函數,f為應力函數)

功能失效極限狀態函數

應力—強度干涉模型要求已知應力和強度的分佈,多數情況下缺乏這樣的數據;而且多數情況下影響機械產品可靠性的隨機變量不只是兩個,而是一個n維向量。這些情況下應力—強度干涉模型無法直接應用,因此該模型只適用於簡單問題的計算。

對於一般的工程實際問題,需要利用下面所述的功能失效極限狀態函數。

強度和應力都是隨機變量,都是結構尺寸、載荷、材料性能等隨機變量的函數,而強度與應力差也是隨機變量,可用一個多元函數來表示,即

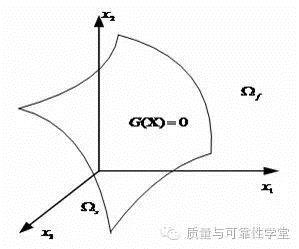

式中 x 隨機變量表示影響機械產品功能的各種隨機因素,如載荷、材料、尺寸、表面粗糙度、應力集中等。這個函數稱爲功能失效極限狀態函數,簡稱功能函數或極限狀態函數,它表示了產品所處的狀態,G(x)大於0,表示產品能完成規定的功能,處於可靠狀態;G(x)小於0,表示產品不能完成規定的功能,處於失效狀態。從幾何上看,G(x)=0,可看作一個曲面,稱爲極限狀態曲面,其將隨機變量的空間劃分爲兩個區域,如圖所示。通過專業軟件分析計算就可以得出針對具體故障模式的可靠性結果,針對可靠壽命計算分析也是一個道理。

圖 隨機變量空間中的失效域和安全域