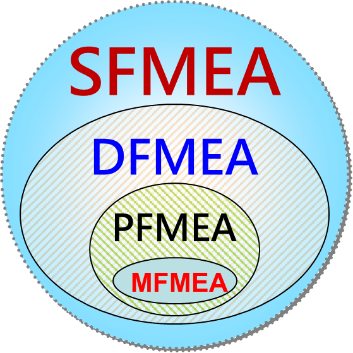

系统FMEA(SFMEA; System Failure Mode & Effects

Analysis),全名【系统失效模式与效应分析】、主要在确保我们客户系统的质量。企业做出来的产品要考虑到他的客户在使用上的质量和可靠度问题。

如果公司做出来的是终端产品可以给消费者直接使用,例如汽车、手机、计算机等产品,我们要考虑到客户在应用上有没有什么问题会发生。如果公司的产品是的是次系统或零组件,我们要考虑到他的客户在装配上和其他次系统搭匹配上,有没有什么问题。这就是系统FMEA所要考虑的范围,降低客户在制造上或应用上因为你们公司所提供的产品或零组件所产生的失效风险。

为何要使用SFMEA?

-进行设计FMEA时,只考虑各个构件的缺陷,而没有系统地考虑所有构件之间的功能关系。

-进行过程FMEA时,只考虑单个过程潜在的缺陷,没有系统地分析整个生产过程。必要时还需考虑工装设备的设计制造。

-进行FMEA分析时只使用FMEA表格,没有关于功能与失效功能之间关系的系统性描述。

课程目的:

-将研究的系统结构化,并分成系统单元,说明各单元间的功能关系。

-从已描述的功能中导出每一系统单元的可想象的失效功能(潜在缺陷)。

-确定不同系统单元失效功能间的逻辑关系,以便能在系统FMEA中分析潜在的缺陷、缺陷后果和缺陷原因

课程收益:

-提高产品的功能保证和可靠性

-降低担保费用与折扣费用

-缩短开发过程

-减少批量投产时的问题

-提高准时供货信誉

-实现更经济的生产

-改进服务

-改善内部信息流

课程天数: 1天

参加人员:

研发、设计、技术、制造、质量等相关部门之经理、主管、工程师、技术员等相关人员(PE,ME,QA,SQE等)。以及从事质量体系管理及标准化等工作,以及企业的一方和或二方审核员等相关人员。 有旧版D/PFMEA相关的工作经验,有IATF16949内审员资质的更佳。

培训教材:

每人DFMEA讲义一本,电子表单、范例、量表等档案一套。

课程大纲 (SFME一天)

1. 系统FMEA概述

n 什么是系统FMEA?

n 系统FMEA的介绍

n FMEA的发展过程

n 系统FMEA的目的

n FMEA方法的进一步发展

"

2. 系统FMEA基础

n 系统FMEA定义

n 产品系统FMEA

n 有失效功能的整车系统结构

n 过程系统FMEA

n 有失效功能的整个过程的系统结构

3. 实施系统FMEA的五个步骤

n 准备-搜集

n 第一步 系统单元与系统结构

n 第二步 功能与功能结构

n 第三步 缺陷分析

n 第四步 风险评价

Ÿ 要素组成:严重度S、频度P、不可探测度D

Ÿ 产品系统FMEA评分判据(量表)"

n 第五步 优化

Ÿ 注意事项

4. 系统FMEA的表格

n 缺陷可能性及影响分析

n 措施跟踪

5. 实施系统FMEA的组织流程

n 在跨部门工作组中制定系统FMEA

n 系统FMEA工作组的组成

n 工作组的任务分配

- 专业部门(项目总负责

- 系统FMEA项目负责人

- 技术专家

- 方法专家

"

6. SFMEA与其他方法之间的关系

n 质量机能展开(QFD)

n 故障树分析(FTA)

n 事件流程分析(EA)

n 统计过程控制(SPC)

n 价值分析(WA)

n 实验设计(DoE)"

7. 案例 — 产品系统FMEA

n 第一步 系统结构与系统单元

n 第二步 汽车系统结构及功能

- 传动器系统结构及功能

- 传动器功能结构"

n 第三步 缺陷分析-传动器失效

- 功能结构

- 系统单元“滑动油封特性”

- FMEA窗体"

n 第四步 风险评价

案例——过程系统FMEA

n 第一步 系统结构与系统单元

n 第二步 功能与功能结构

n 第三步 缺陷分析

- 产品系统FMEA/过程系统FMEA的交互"

n 第四步 风险评价